Bilder zum Vergrößern anklicken !

Schäften der Flurplanken

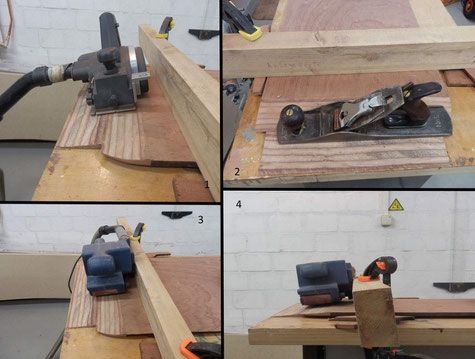

Heute wurden die Nähte der Schäftung auf der jeweiligen Außenseite der Plankenwand PW mit einem Schleifbrett geglättet (Bild 1).

Als nächstes wurde der erste Plankenflur PF (Backbordseite) geschäftet und anschließend verklebt. Bild 2 zeigt im Detail, wie an dem vorderen Teil die Schäftungslänge angezeichnet ist, um Verwechselungen beim Drehen und Wenden zu vermeiden.

In Bild 3 liegen dann schon die beiden Platten übereinander, um die Schräge genau mit dem Handhobel anzupassen.

Auf Bild 4 ist zu sehen, dass es günstig sein kann, eine Betondecke in der Garage zu haben, um Druck von oben auf die Pressplatten über der Schäftung zu bringen.

Schäften der Sperrholzteile

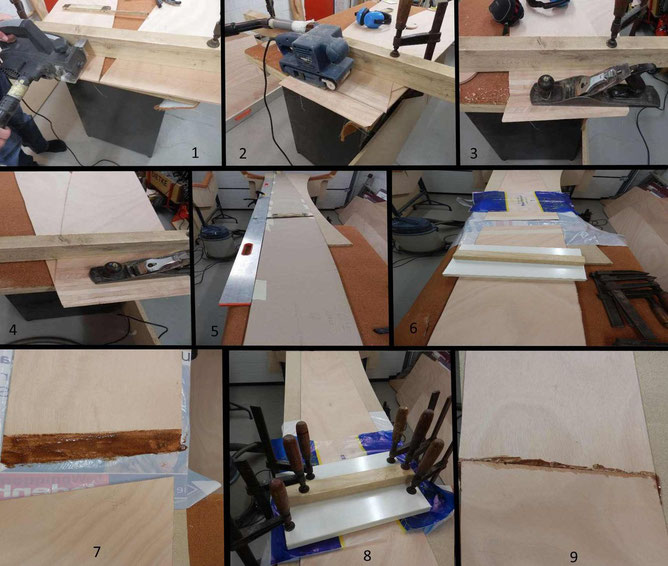

Wir haben uns entschieden, erst die Seitenteile und den Boden auszusägen und dann zu Schäften. Eine andere Methode wäre, zunächst die großen Sperrholzplatten zu schäften und danach die Teile auf voller Länge auszusägen. Uns scheint das Hantieren mit den kleineren Teilen einfacher; es erfordert allerdings mehr Vorsicht beim Zuordnen der Teile und genaues Ausrichten vor dem Kleben. Bild 1 zeigt das grobe Vorhobeln der zu verbindenden Seitenteile mit dem Elektrohobel an der um 6° geneigten Latte als Führung. (siehe Blog vom 24.10.2014) Auf Bild 2 wird mit dem Bandschleifer geschlichtet, wobei die Seitenteile schon übereinander gelegt sind. Anschließend mit dem Handhobel (Bild 3) die Fläche frei nachhobeln. Dann- ganz wichtig-die Platten tauschen: obere nach unten und erneut mit dem Handhobel frei die Ebene schlichten (Bild 4). Die eine Platte dann umdrehen und zum Kleben positionieren und mit der Schablone nochmal alles kontrollieren (Bild 5). Hier können die Seiten an der geraden Unterkante mit der Alulatte ausgerichtet werden. Auf Bild 6 sind die Vorbereitungen zum Kleben zu sehen: Isolierung mit Plastiktüten gegen die Unterlage; Druckbretter; Schraubzwingen. Wenn die Bordwand später nicht farbig gestrichen werden soll, empfiehlt es sich jetzt, den Klebespalt abzukleben und das Epoxy ohne oder mit hellem Füller zu nehmen. Da wir die Rumpfseiten später wegen des Schälfurniers farbig machen, verzichten wir auf das Abkleben und nehmen feines Holzmehl als Füller (Bild 7). In Bild 8 kann man sehen, dass es wegen der kurzen Strecke der Schäftung mit Schraubzwingen gut möglich ist, genügend Druck aufzubauen. Die einzelnen Platten sollten auch an den Enden fixiert werden (im Bild nicht zu sehen), damit die schiefen Ebenen nicht aneinander abgleiten. Bild 9 zeigt die fertige aber noch nicht geschliffene Schäftung mit ausgehärtetem Epoxy.

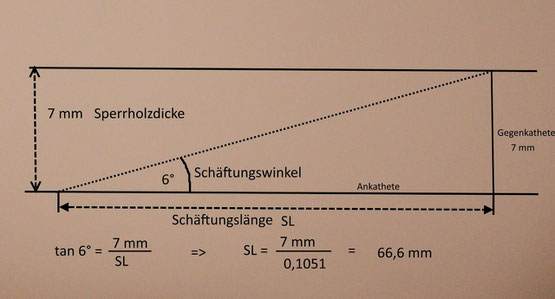

Hier noch ein bisschen Theorie:

Nach Angaben in der Literatur soll die Schäftungslänge SL zur Sperrholzdicke im Verhältnis 10 : 1 stehen, d.h. bei 6 mm Dicke ergibt sich eine Schäftungslänge von 60 mm und daraus ein Winkel von 5,7°. Da aber 6° einfacher abzumessen ist, arbeiten wir mit einem Winkel von 6° und einer Schäftungslänge von 57 mm.

Da wir ursprünglich von einer Sperrholzdicke von 6 mm ausgegangen waren, hatten wir uns den Anlegebalken so hergestellt, dass sich ein Schäftungswinkel von 6° ergibt. Beim jetzt gelieferten Sperrholz von 7 mm Dicke behalten wir diesen Winkel nun bei und kommen dadurch auf eine Schäftungslänge von 66,6 mm. Diese markieren wir auf den einzelnen Platten.

bis die Stichsäge glüht...

Das Motto über die Feiertage war gemäß dem Songtext der Wise Guys: "...und wenn ich Lust am Sägen merk`, dann fahr ich schnell ins Sägewerk...".

( Song: Sägewerk Bad Segeberg; auf Youtube zu finden; Achtung: Ohrwurm-Potential)

Hier also schnell in die Kellergarage und eine Platte Sperrholz aufgesägt mit neuen Stichsägeblättern als Weihnachtsgeschenk von den Schwiegereltern.

Jetzt liegt fast alles gesägt vor; die Leisten sind nebenan gestapelt.

Eigentlich muss nur noch alles mit etwas Epoxy zusammengeklebt werden und schon ist der Seggerling fertig... ;-)

Was die Abkürzung TF für die Maststütze bedeutet, müsste man mal Jüs fragen; die übrigen Kürzel ergeben sich aus dem Bauplan.

Aussägen

Die ersten 3 Sperrholzplatten sind zersägt oder besser gesagt die entsprechenden Teile wurden mit der Stichsäge ausgesägt.

ACHTUNG: beim Herstellen der Schablonen bzw. spätestens beim Aussägen beachten: dort wo geschäftet werden muss (PW; PF), sollte eines von den beiden Sperrholzteilen um die Schäftungslänge wegen der Überlappung länger ausgesägt werden

Schablonen

Wir haben von allen auszusägenden Sperrholzteilen aus folgenden Gründen Schablonen hergestellt:

1. Um die sichtbaren Holzteile möglichst auf "schönen" Furnierteilen anzuordnen.

2. Wir mussten die Sperrholzplatten auf eine Länge von 2,35 m kürzen, weil im VW-Bus nur am Boden eine Länge von 2,5 m vorhanden war. Die Platten standen aber wegen der Breite von 1,6 m schräg im Bus, sodass oben durch die eingerückte Heckklappe nur 2,35 m Länge vorhanden war.

Dies führte dazu, dass einige Teile wegen der eigentlichen Länge plus Überlappung zum Schäften etwas schräg aus den Platten ausgesägt werden, um nicht noch ein weiteres Mal zu schäften zu müssen. Spannend wird es nochmal mit der Decksplatte vorne (Bild 2), die nun 16 cm zu kurz ist. Zur Lösung dieses Problems später mehr.

Die auszusägenden Teile wurden wie folgt auf den Sperrholzplatten angeordnet (etwas abweichend vom Bauplan):

Platte 1 Khaya 7 mm: Deck vorne

Platte 2 Khaya 7 mm: Deckseiten hinten auf den Tanks

Platte 3 Okume 4 mm: Cockpitwand CW Backbord (Bb) und Steuerbord (Stb); 2 x Kielschott SK

Platte 4 Okume 7 mm: Flurplanke PF Stb hinten; Flurplanke PF Stb vorne; Seitenplanke PW Stb hinten

Platte 5 Okume 7 mm: Flurplanke PF Bb hinten; Flurplanke PF Bb vorne; Seitenplanke PW Bb hinten

Platte 6 Okume 7 mm: Seitenplanke PW Stb vorne; Ruderschott SR

Platte 7 Okume 7 mm: Seitenplanke PW Bb vorne; Schott Want SW; "Flautensitz" KD

Die kleinen Cockpitschotte in den Seitentanks SC und die übrigen Kleinteile wie Mastfussunterstützung BM und Decksbalken BD werden später aus diversen Reststücken ausgesägt.

Sperrholz ist da !

Endlich sind die Sperrholzplatten da ! Nun geht es an das Sortieren der Platten; Aufreißen der Maße und anschließendes Aussägen.

Um die einzelnen Plattenteile günstig anzuordnen, werden wir zunächst auf Pappe die Umrisse aufreißen und dann die Einzelteile entsprechend auf den Platten hinschieben.

Insgesamt haben wir vom Holzhändler 7 Sperrholzplatten mitgebracht:

2 Platten mit Khaya-Messerfurnier für das Deck (7 mm Dicke) sowie 4 Platten mit Okume-Schälfurnier (7 mm Dicke) und 1 Platte Okume-Schälfurnier (4 mm Dicke) . Alle Platten haben die Maße 2,35 m x 1,6 m. Vorgesehen war eigentlich für die dickeren Platten eine Stärke von 6 mm, aber leider war der Holzhändler nicht in der Lage, dies genau so zu liefern. Die verkürzte Länge von 2,35 m statt 2,5 m ist den Transportmöglichkeiten im VW Bus geschuldet; hier sollte man beim nächsten Bootsbau keine Kompromisse machen und die Teile mit einem längeren Auto abholen.

Warten auf Holz

Im Moment geht`s nicht so richtig weiter, weil wir noch immer auf die Sperrholzplatten warten, die wir bei Firma Daniel Georgus bestellt haben. Bestelldatum war 28.09.2014 ...

Bis dahin hobeln und schleifen wir Ruder und Schwert in die profilierte Form.

Verstärkung Ruder/Schwert

Die Kanten von Ruder und Schwert, die durch die Profilierung auf der einen Seite sehr dünn auslaufen werden, wollen wir durch Stücke einer alten Segellatte (Bild 4) vor dem Profilieren verstärken. Es wird ein 3 mm Schlitz in diesen Bereichen eingefräst (Bild 1,2,3) und die Teile der Segellatte mit Epoxydharz eingeklebt (Bild 5).

Püttinge

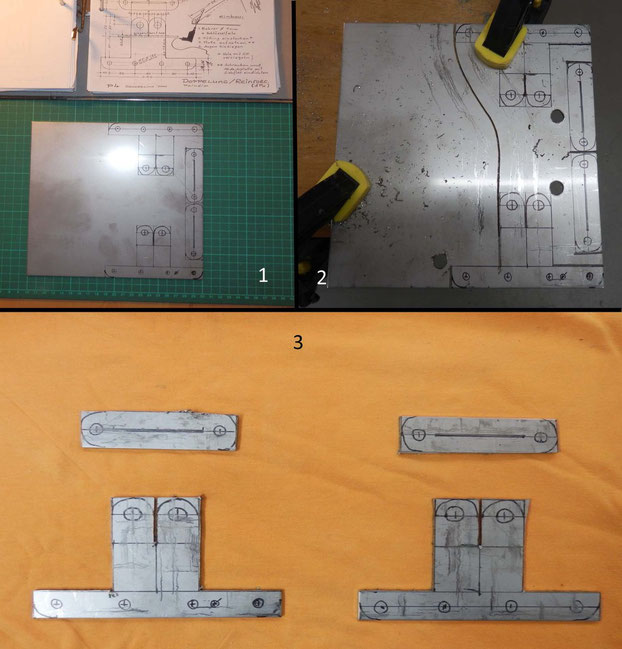

Aus einem 2 mm Edelstahlblech werden die Püttinge hergestellt.

Bild 1 zeigt das Aufzeichnen nach den Maßen des Bauplans. Hier sind 3 Werte falsch: rechts unten ist die Höhe der Püttingbasis um den Faktor 10 zu hoch.

Bild 2 Aussägen der Rohform :

Hier haben wir etwas Lehrgeld bezahlt- 2 Sägeblätter gingen k.o.

Am besten viele Löcher (10 mm) in den Ecken bohren und dann nur kurze Stücke geradeaus sägen.

Bild 3: die fertigen Rohlinge

Wir überlegen noch, wie der Schlitz in die oberen Teile gesägt werden kann-vielleicht mit einer Diamantscheibe ?

Nachbemerkung:

Holz zu verarbeiten, macht mehr Spass !!!

Ruderblatt und Schwert

Schwert und Ruderblatt wurden ausgesägt und die Oberflächen glatt geschliffen. An der vorderen Kante des Schwertes ist jetzt auch die angeklebte Eichenleiste zu sehen. Anschließend wurden auf das Schwert wie im Bauplan beschrieben Hilfslinien aufgezeichnet, um die entsprechende Wölbung demnächst zu hobeln und zu schleifen. Das Ruderblatt soll annähernd dem Naca-Profil 0010 geformt werden, d.h. größte Dicke (18 mm) bei 30% der Profillänge (180 mm). Auch hierzu wurden Hilfslinien aufgezeichnet. Im Internet findet man dazu hilfreiche Programme, mit denen Naca-Profile ausgedruckt werden können, um z.B. Schablonen herzustellen.

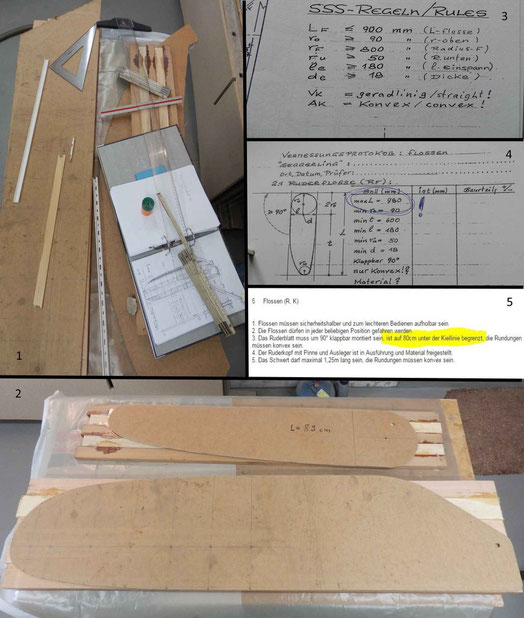

Schablonen für Ruder und Schwert

Heute nur kleine Arbeit: es wurden Schablonen für Ruder und Schwert aus Presspappe hergestellt( Bild 1 + 2).

Beim genauen Studieren der Baupläne fiel dabei auf, dass noch eine Leiste für das Schwert fehlt: die "Nase" (Vorderkante) soll aus einer Eichenleiste 15 x 25 x 1250 mm angefertigt werden.

Über die korrekte Länge des Ruderblattes gibt es verschiedene Aussagen:

im aktuellen Bauplan wird die maximale Länge mit 900 mm (Bild 3) angegeben.

Einem Vorschlag für ein Vermessungsprotokoll (Fax von Jüs 2009) kann man eine maximale Länge von 980 mm entnehmen (Bild 4).

Auf der Webseite der Klassenvereinigung wird von einer Länge von 80 cm unter der Kiellinie gesprochen (Bild 5).

Die Frage ist, was macht Sinn und sind längere und tiefere Ruder unbedingt notwendig und besser ?

Wir entscheiden uns für eine maximale Länge von 890 mm konform mit dem Bauplan.

Ruder- und Schwertleisten zusammenkleben

Weil die Lieferung der Sperrholzplatten noch immer auf sich warten lässt, kleben wir schon mal die Leisten für Ruder und Schwert mit Epoxydharz zusammen. Auf Bild 1 sieht man die digitale Küchenwaage und die Mengentabelle, um das Epoxy in genau dem richtigen Harz- / Härterverhältniss anzumischen. Bild 2 zeigt die Vorbereitung zum Kleben; besonders wichtig ist es, die Pressbalken und die Unterlage mit Folie gegen das Epoxy zu isolieren. Auf Bild 3 die fertige "Zwingeninstallation".

Gewicht einsparen ?

Die Leisten aus Mahagoni sind sehr schwer. Deshalb wollen wir versuchen, bei der Kielleiste Gewicht einzusparen. Prinzipiell wäre eine erprobte Methode, die gesamte Leiste aus Rotzeder zu machen und nur obendrauf zu furnieren.

Weil wir die Leiste aber abrunden wollen, um später beim Lackieren keine scharfen Kanten zu haben, werden wir anders vorgehen: zum einen wird der vordere, nicht sichtbare Teil unter Deck aus Rotzeder hergestellt. Der hintere, offen im Cockpit liegende Teil, wurde von unten mit der Oberfräse ausgenommen (Bild 1). Um die Stabilität nicht zu verringern, werden dort 2 Rotzeder-leisten mit Epoxy eingeklebt (Bild 2). Schon hier zeigt sich, dass es günstig ist, eine nicht zu kleine Anzahl an Schraubzwingen bereitzuhalten (Bild 3).

Das Gewicht der ursprünglichen Mahagonileiste betrug 1900 g. Nach Abnahme der Zwingen und Entfernen der Epoxy-Überschüsse wird erneut gewogen, um die Gewichtsersparniss zu ermitteln. Mal sehen, was dabei herauskommt...

Nachtrag vom 15.11.14: Leiste wiegt jetzt 1300 g; also 600 g Einsparung; es wird nicht viele Bereiche geben, wo soviel möglich ist!

Leisten abrunden

Die Kielleiste Lk und die Flurleisten Lf wurden am Frästisch mit der Oberfräse abgerundet (Radius 12,7 mm). Da die Mahagonileisten sehr schwer sind ( in etwa doppelt so viel wie eine gleich große Leiste aus Rotzeder) ist geplant, die Mahagonileisten nur im Cockpitbereich einzusetzen und die weiter nach vorne durchlaufenden Stücke im Bereich unter dem Vordeck (nicht sichtbar) aus Rotzeder anzufertigen und an die Mahagonileisten anzuschäften.

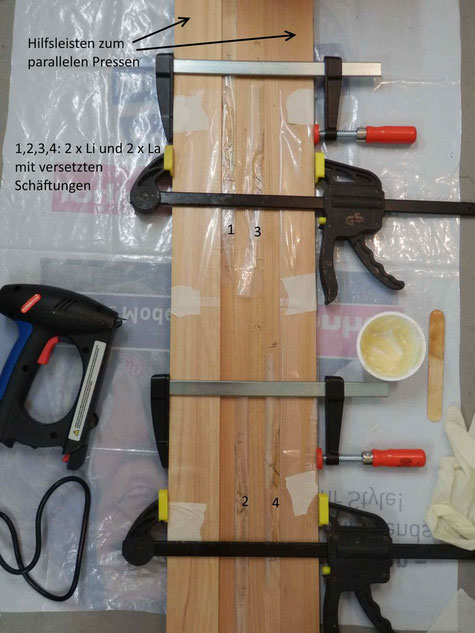

Geschäftete Leisten kleben

Wir haben nun die geschäfteten Leisten mit Epoxy geklebt. Dazu wurden die "Schrägen" mit angedicktem Epoxy bestrichen und dann mit klarer Plastikfolie ummantelt. Damit beim Pressen die Schäftungen nicht abrutschen, wurden sie mit jeweils 2 Edelstahl-klammern diagonal fixiert. Die Schäftungen der einzelnen Leisten wurden versetzt angeordnet und dann mit 2 Hilfsleisten außen und Schraubzwingen als Paket gepresst.

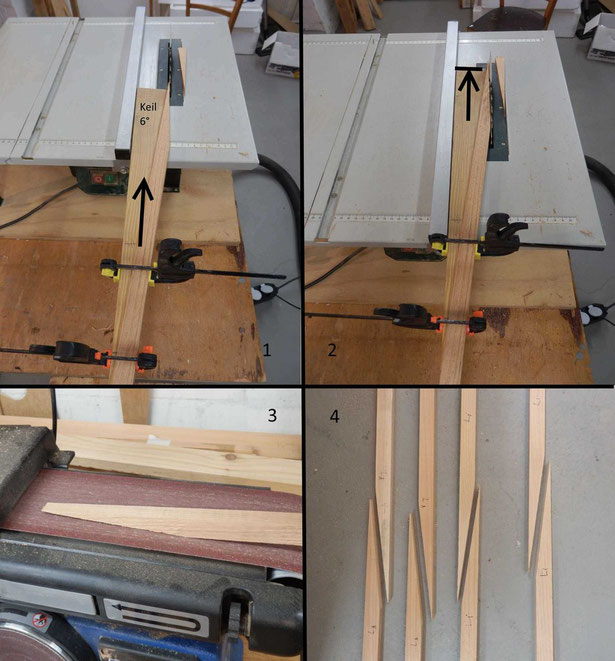

Leisten zum Schäften sägen

Um die Leisten Li und La auf die benötigte Länge zu bringen, werden sie geschäftet und anschließend mit Epoxydharz geklebt.

Ein Holzkeil mit 6°-Winkel wurde angefertigt, um die Leisten dann am Parallelanschlag der Kreissäge entlangzuschieben. Daraus ergibt sich bei einer Leistenstärke von 20 mm eine Schäftungslänge von 190 mm (Bild 1 und 2). Auf die kleinen Zwingen kann verzichtet werden; die Leisten und der Führungskeil können auch per Hand gehalten werden.

Mit dem Bandschleifer werden die Sägeflächen geglättet (Bild 3).

Bild 4 zeigt die fertig gesägten Leisten, die demnächst mit Epoxy verklebt werden.

Übungen zum Schäften

Heute haben wir versucht, die optimale Methode zum Schäften von Sperrholz herauszufinden. Nach einigen Übungen hat sich herausgestellt, dass mit dem bei uns vorhandenen Werkzeug folgendes Vorgehen zu den besten Ergebnissen führt:

zunächst die zu schäftenden Platten einzeln mit dem Elektrohobel, der an einem Balken mit ca. 6° Neigung geführt wird, vorhobeln (ohne Bild); dann

Bild 1: die vorgehobelten Platten übereinanderlegen und mit dem Elektrohobel nachhobeln

Bild 2: vorsichtig mit einem sehr scharfen Handhobel die Übergänge zwischen den Platten hobeln

Bild 3: mit dem Hand-Bandschleifer nochmal alles Plan hobeln

Dann ganz wichtig ! : die Platten tauschen, sodass die zuvor untere Platte mit der Vorderkante nun nach oben kommt und den Vorgang von Bild 2-3 wiederholen. Dadurch werden beide Vorderkanten sehr schön dünn und passgenau.

Bild 4 zeigt nochmal den um 6° gekippten Anlegebalken, der bei 6 mm Sperrholzplatten zu einer Schäftungslänge von 57 mm führt. Der Winkel von 6° am Balken wurde vorher mit Handhobel und Hobelmaschine an der Schmalseite abgenommen.

Schablonen und Helling

Heute haben wir Schablonen für das Ruderschott SR und das Wantschott SW aus 6 mm Presspappe hergestellt. Diese werden benötigt, um später die Sperrholzschotten anzupassen. Zunächst finden sie aber Verwendung dazu, um Auflagen für den Rumpf an den Böcken herzustellen, auf denen der Seggerling später liegen kann. Wir bevorzugen die feste Helling, die sich schon beim Bau von GER 349 bewährt hat. Alternativ kann eine Tauhelling, wie im Bauplan abgebildet, verwendet werden.

Zur Schablone wurden zugefügt: + 6mm für die Außenhaut, + 6 mm für Teppich, + 4 mm "Luft"; die Auflagen sind also 14 mm "weiter" als die Schablonen.

Die oberen Schablonen für Mastbalken BM und Decksbalken BD stammen noch vom Bau des GER 349 und wurden im Keller wiedergefunden.

Mahagoni- und Teakleisten

Heute haben wir die Mahagoni- und Teakleisten vom Holzhändler Daniel Georgus aus Bremen abgeholt.

Dieses beinhaltet:

4 x Scheuerleiste ( da jeweils 2,5 m lang) Ls; Teak; rechts im Bild

6 x Flügelleisten Lf

2 x Kielleisten LK (je 2,5 m; werden geschäftet)

4 Flurleisten LF

2 Griffleisten LG ("Angstleiste")

4 Leisten für Wellenbrecher

1 Leiste Flautensitz Lbox

Leistenherstellung

Wir wollen die Leisten aus Rotzederholz selbst herstellen und haben uns im Internet 3 Planken mit den Maßen 28 x 140 x 2500 mm bestellt. Diese werden mit der Kreissäge aufgesägt und dann mit dem neu angeschafften Dickenhobel auf das Endmaß gehobelt.

Im rechten Bild sind von links nach rechts zu sehen:

- Verstärkungsleisten für die Schotte Bd, Bm, Sw (je 2)

- Außenleisten La 4x a 250 cm (müssen noch geschäftet und auf die Länge von 480 cm gebracht werden)

- Schwertkastenleisten Km, Ki, Ka (Anmerkung: hier gehen im Bauplan die Bezeichnungen durcheinander:

Km, Kv, Ki, Ka; verschiedene Maße je nach Abbildung)

- Innenleisten Li 4x a 250 cm (befinden sich oben an den Seitentanks innen und gehen vorne unter Deck;

müssen auch noch geschäftet werden)

- Mittelleiste Lm (im Vorschiff unter Decksmitte)

- Cockpitleisten Lc 2 x (befinden sich unten an den Seitentanks innen)

- Leiste für die Achterkante des Flautensitzes (Kastendeckel) Lbox; wird noch formverleimt aus 2-3 Teilen

- Leisten für das Schwert 3x; bilden später zusammen mit 2 hellen Leisten (z.B. Abachi) die Basis für das Schwert

Alle weiteren Leisten sollen aus Mahagoni bzw. Teak angefertigt werden und sind bestellt.

Vorbereitung Garage

Der Bauraum wurde vorbereitet:

- gedämmtes Garagentor

- 4 neue Lampen an die Decke

- Heizkörper, um 18 ° C für Epoxy zu erreichen

- Fußboden gestrichen

- Werkbank aufgebaut

Holzbestellung

Zur Zeit lassen wir uns Angebote von Holzhändlern in der Umgebung machen, sodass wir das Holz selbst abholen können. Das Bootsbausperrholz vom Fachhändler in Plattengröße 2,5 m x 1,5 m läßt sich im VW Bus gerade noch transportieren. Die Leisten aus Red Cedar Holz werden aus Brettern mit max. Länge von 2,5 m geschnitten.

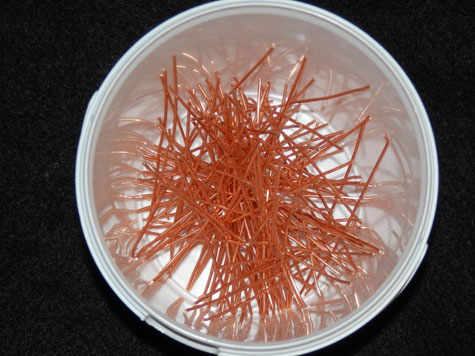

"Rödeldrähte"

Als erste vorbereitende Maßnahme haben wir ca. 160 Rödeldrähte a 10 cm Länge aus altem Kabel (1,5 mm²) geschnitten und die Isolierung abgezogen. Mit diesen Kupferdrähten werden später die Sperrholzplatten "zusammengenäht".

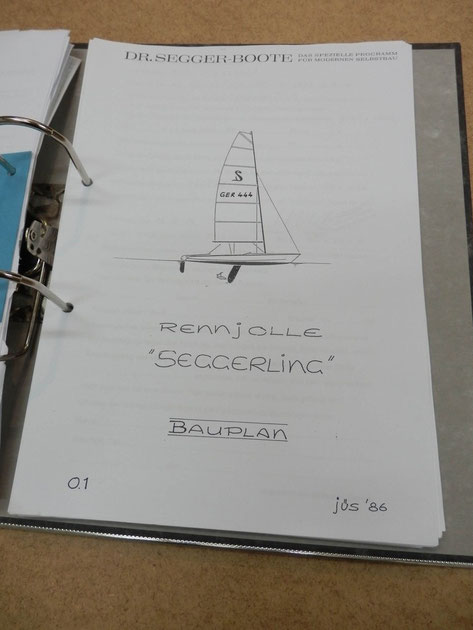

Bauplan

Auf dem "Knochenwärmer 2014" (Frühjahrstreffen der Seggerling-Segler) haben wir Jüs Segger angesprochen, dass wir einen zweiten Seggerling bauen wollen. 2009-2010 war der Seggerling GER 349 auch als Selbstbau entstanden. Wir wollen jetzt ein zweites Boot für unseren Sohn bauen, der nach der geplanten Bauzeit von ca. 2 Jahren 16 Jahre alt sein wird und z.Zt. schon begeisterter Seggerix-Segler ist.

Kurze Zeit später kam der Bauplan auch schon per Post von Jüs und die Planung konnte beginnen...